Uno de los diseños más icónicos de la carpintería es el panel con relieve. Apuesto a que se puede encontrar al menos un ejemplo de panel con relieve en casi todas las casas de Estados Unidos, ya sea en un armario de cocina, un tocador de baño o un mueble.

Antes, los paneles con relieve se hacían con cepillos de mano. Hoy en día, la gran mayoría de los paneles que los carpinteros aficionados y los pequeños talleres de carpintería hacen con la mesa fresadora. Hablo constantemente con carpinteros buscando consejos sobre cómo hacer paneles con relieve. Las preguntas más frecuentes son: ¿qué tipo de fresadora y mesa fresadora necesito? ¿Qué tipo de fresa para paneles con relieve necesito? ¿A qué velocidad debo usar la fresa? Y, con mayor frecuencia, ¿cómo puedo usar estas fresas grandes de forma segura?

Empecemos con la última pregunta. Las brocas para paneles elevados son grandes, especialmente las horizontales. La clave para usarlas con seguridad es usarlas siempre en una mesa de fresado y nunca en una fresadora manual. Se requiere una fresadora de velocidad variable. Las fresadoras de velocidad fija giran a unas 24 000 RPM. Una broca para paneles elevados horizontales debería girar a la mitad, o a unas 12 000 RPM. Incluso una broca para paneles elevados verticales es más adecuada, a unas 18 000 RPM. Si piensa usar una fresadora de una sola velocidad, le recomiendo un controlador de velocidad. Si puede comprar una fresadora nueva, le recomiendo una de velocidad variable, como las que ofrece Triton . Si necesita una mesa de fresado completa, eche un vistazo al paquete de mesa de fresado profesional Infinity RTP-103 . Este paquete incluye nuestros componentes favoritos de diferentes fabricantes, como Triton, Jessem y Woodpeckers. También es la mesa que utilizamos aquí en nuestra tienda casi a diario.

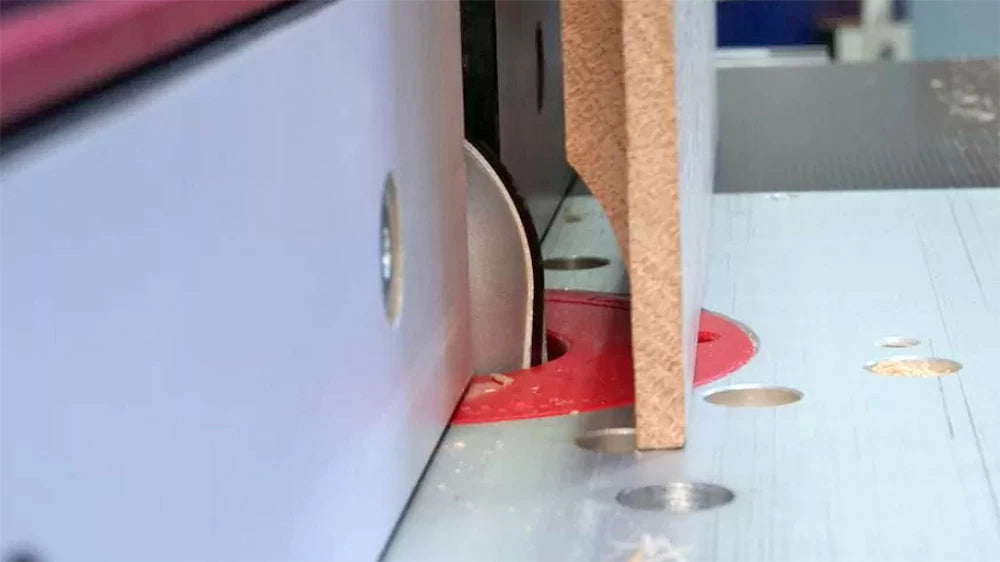

La segunda clave para la seguridad es usar buenas técnicas de sujeción. Las tablas de canto biselado y los sujeta-piezas son imprescindibles. El objetivo es reducir la vibración. El beneficio de reducir la vibración es triple. Primero, reduce la posibilidad de rebote. Segundo, produce un corte más limpio, por lo que se requiere menos lijado. Tercero, prolonga la vida útil de la fresa.

Mis sujeciones favoritas son las guías de fresado JessEm Clear-Cut . Son más fáciles de instalar y usar, y producen mejores resultados que las tablas de canto biselado tradicionales. Casi nunca uso la mesa de fresado sin ellas.

La velocidad de la fresadora es importante para la seguridad, pero también es crucial para cortes limpios. Mucha gente piensa que cuanto más rápido, mejor, siempre y cuando la mesa no empiece a levitar como un helicóptero. No comparto esta teoría. Creo que es lo contrario. Mi método para ajustar la velocidad óptima de la fresadora es empezar despacio y aumentarla si el corte se siente entrecortado o si obtengo un corte festoneado. Diferentes especies de madera suelen responder mejor a distintas RPM, así que siempre recomiendo empezar un poco más despacio de lo que se considera ideal y luego ir subiendo poco a poco hasta alcanzar la velocidad perfecta. Un buen punto de partida para un principiante absoluto es configurar la fresadora unos cientos de rpm por debajo de las RPM máximas sugeridas para su fresa específica. Infinity lo facilita porque graba con láser las RPM máximas en los vástagos de la mayoría de sus fresas más grandes. También encontrará una tabla de velocidades de fresadora en la parte posterior de la bolsa que viene con la mayoría de las fresas Infinity.

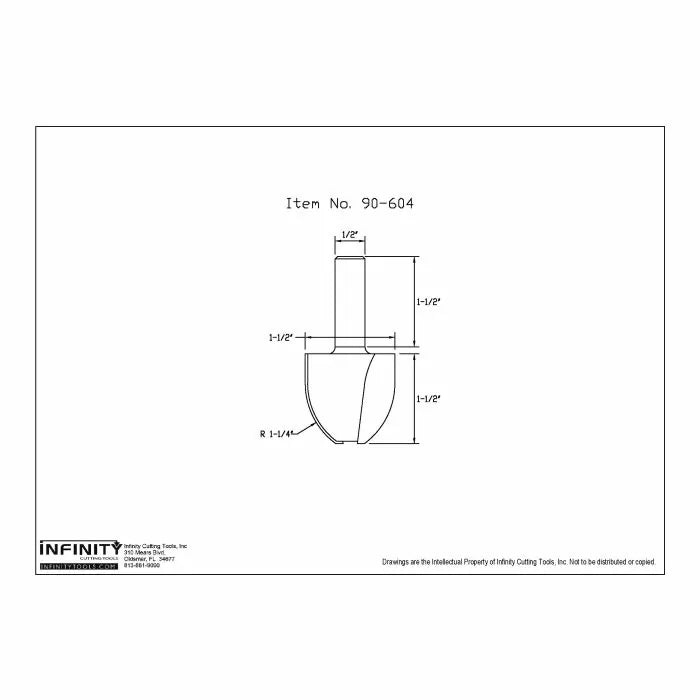

Dicho esto, ahora toca elegir la fresa para paneles elevados adecuada para sus proyectos. Existen tres tipos diferentes de fresas para paneles elevados, cada una con sus ventajas: para paneles elevados horizontales , horizontales con contrafresa y verticales .

Las fresas horizontales para paneles con relieve son las más comunes. Normalmente las recomiendo a carpinteros que desean ahorrar material y fabricar paneles de 1,6 a 1,9 cm de grosor, además de aligerar un poco la puerta terminada. No subestime el ahorro de peso, ya que puede ser significativo en un mueble grande fabricado con una madera pesada. Si planea reaserrar material para paneles con encolado, un panel de 1,6 cm de grosor puede marcar una gran diferencia para obtener el mejor rendimiento. Esta también es la mejor opción si desea crear paneles con relieve auténticos, donde el panel sobresalga del marco. Las fresas horizontales para paneles con relieve permiten que el panel quede boca abajo, plano sobre la mesa de fresado.

Las fresas horizontales para paneles elevados con contrafresa son, prácticamente, iguales a una fresa estándar para paneles elevados, pero con contrafresa. Están disponibles en tres perfiles y requieren una fresadora de al menos 2-1/4 HP o superior (prefiero 3-1/4 HP). Son una excelente solución para quienes desean usar el mismo grosor de material tanto para los marcos como para los paneles de las puertas. Además, crean una lengüeta de 6 mm de grosor para un ajuste perfecto en la ranura de los marcos de las puertas del gabinete.

Las fresas para paneles verticales con relieve requieren que el panel se sujete verticalmente contra la guía de la mesa de fresado. Esto puede complicar el fresado, pero con buenos accesorios de sujeción, como tablas de canto biselado en tándem y una guía auxiliar alta, estas fresas funcionan de maravilla. Al tener un diámetro menor, pueden funcionar a mayores RPM (alrededor de 18 000) y son más adecuadas para fresadoras menos potentes (1-3/4 hp). Otra ventaja de las fresas para paneles verticales con relieve es que también permiten añadir chaflanes u otros detalles decorativos en los bordes de piezas más gruesas o altas con mayor facilidad que una fresa para paneles horizontales con relieve.

El proceso de dimensionar un panel y elevarlo es sencillo. El primer paso es determinar el tamaño del marco donde encajará. Una vez determinado el tamaño del marco, la clave es dejar espacio en la ranura para que el panel se expanda y contraiga. La pregunta siempre es: ¿cuánto espacio debo dejar? Me gusta usar bolas espaciadoras para espaciar el panel. Estas bolas son pequeñas bolas de goma que encajan perfectamente en la ranura del marco y mantienen el panel centrado, permitiendo que se expanda si es necesario. Como las bolas espaciadoras miden un poco más de 6 mm, permanecen en la ranura durante el montaje. Corté los paneles para dejar 6 mm en todo el perímetro. Esto proporciona suficiente espacio para las bolas espaciadoras y añade un poco de tensión para mantener el panel en su lugar. Como las bolas espaciadoras se comprimen ligeramente, mantienen el panel centrado y evitan que vibre en los meses más secos del invierno.

Con el panel cortado a medida, levantarlo es fácil. Prefiero levantar los paneles en dos o tres pasadas, dependiendo de la especie de madera y de su dureza o densidad. Si bien el álamo o el arce pueden requerir solo dos pasadas de media, tres pasadas serían una buena idea para maderas como el roble blanco. Todo depende de la pieza de trabajo y la fresadora que se utilice.

La pasada final con una fresa para paneles verticales u horizontales es importante, ya que determinará el grosor de la lengüeta del panel que encaja en la ranura del marco de la puerta. Tómese su tiempo para ajustarlo correctamente. Herramientas como una escuadra doble o un calibre digital son muy útiles para esta tarea.

Al usar la fresa para paneles elevados horizontales con contracuchilla, se ajusta la guía, en lugar de la altura de la fresa, para limitar cada pasada. Esto se debe a que el panel queda atrapado entre el elevador y la contracuchilla. Infinity incluye un rodamiento más grande con estas fresas para facilitar la configuración para una primera y una segunda pasada. La guía también se puede ajustar fácilmente a simple vista sin necesidad de cambiar los rodamientos o cuando se requieren más de dos pasadas.

Una última cosa. Al hacer un panel elevado en la mesa de fresado, me gusta empezar por la veta final y avanzar alrededor del panel girándolo en sentido antihorario. Esto garantiza que termine con un corte de veta larga y, si hay alguna astilla o desgarro al final de un corte, el inicio del siguiente probablemente eliminará cualquier daño. La otra opción es cortar primero ambos bordes de veta final y luego los bordes de veta larga. Simplemente encuentro el primer método más eficiente.