Base para planos de mesa con losa de borde vivo

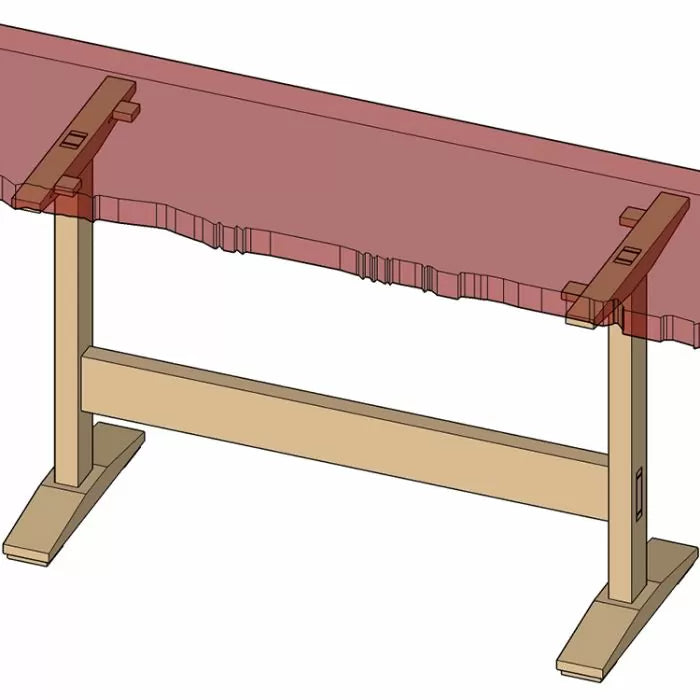

Al construir nuestra mesa de cantos vivos, cubrimos el tablero en sí en las partes 1 y 2. En la parte tres abordamos la base. La base puede tener cualquier diseño que prefieras, pero para nuestra mesa encontramos que hay un par de opciones diferentes que tienden a funcionar bien con un tablero de losa de cantos vivos. Los elementos de diseño modernos y Shaker combinan bastante bien con un borde vivo y no desentonan. Para mi mesa diseñé una base que tiene un poco de ambos.

En la primera y segunda parte de esta serie de construcción de una mesa de losa de borde vivo, mostré cómo aplané, lijé y terminé todas las partes de la losa para convertirla en un tablero de mesa. La última parte del rompecabezas es la base de la mesa. Por supuesto, diseñar una base siempre dependerá del gusto personal, pero la adición de un borde vivo puede hacer que esto sea un poco complicado. Por ejemplo, si quisiera una mesa de estilo Reina Ana, lo más probable es que no elija una pieza de borde vivo para el tablero. Lo mismo ocurre con una mesa federal o Arts and Crafts. En mi caso, descubrí que hay un par de opciones diferentes que tienden a funcionar bien con un tablero de losa de borde vivo. Los elementos de diseño modernos y Shaker combinan bastante bien con un borde vivo y no se ven fuera de lugar. Para mi mesa, diseñé una base que tiene un poco de ambos.

Al diseñar la base de mi mesa, traté de lograr dos objetivos. En primer lugar, quería que la parte superior fuera la estrella del espectáculo. Pienso en ella como el diamante de un anillo de compromiso. En segundo lugar, quiero que la base contenga algunas sorpresas para la persona que finalmente mire más allá de la parte superior en busca de un pequeño detalle adicional. Otra forma de decirlo es que quiero que la base sea sutil. Los detalles que agrego son del tipo que solo esperaría que yo y mis compañeros carpinteros notáramos o el propietario, después de un tiempo de vivir con la pieza. Es por eso que me gusta inspirarme en los muebles Shaker: la forma básica es simple y elegante, sin dejar de ser discreta. Al mismo tiempo, no me dejo llevar demasiado por la ideología Shaker y mezclo mis propios giros creativos. Creo que entiendes la idea, así que sigamos adelante.

Mi diseño es simple: un caballete de nogal americano para complementar la calidez de la tapa de eucalipto rojo. Decidí usar una espiga con forma de cuña para unir el bastidor a las patas y un pie ancho, pero poco profundo, para mantener la pieza en el suelo sin que parezca demasiado pesada. El bastidor también es bajo en la pata para agregar estabilidad visual a la mesa. Esta es una tapa gruesa y pesada, por lo que quiero asegurarme de que la pieza se vea equilibrada a la vista. Asegúrese de consultar los planos del proyecto y el modelo de SketchUp en el sitio web de Infinity Cutting Tools si desea construir una mesa similar.

La construcción es sencilla. Empecé con un trozo de nogal 8/4 de 10 pies de largo y 6" de ancho en bruto. Con mi plano en la mano, corté mis piezas a la longitud aproximada para que fueran más fáciles de manejar en la cepilladora y ensambladora. Siempre trato de trabajar con piezas más cortas siempre que sea posible. Las piezas más pequeñas son más fáciles de manejar y se pierde menos material en el proceso de aplanamiento. Esto se debe a que la curvatura y la torsión son menos pronunciadas en comparación con tratar de ensamblar y cepillar una pieza larga. Me gusta trabajar con piezas de 3 a 5 pies de largo siempre que sea posible. Considero que esta es la longitud ideal para una cepilladora y ensambladora promedio.

Quizás se pregunte a qué me refiero cuando digo nogal 8/4. Esta es la medida de espesor de una pieza de madera aserrada en bruto y se pronuncia: "ocho cuartos". Esto significa que la pieza de material tiene ocho cuartos de pulgada de espesor o 2". Otros espesores de madera en bruto que verá disponibles son:

- 4/4 (cuatro cuartos, 1")

- 5/4 (cinco cuartos, 1-1/4")

- 6/4 (seis cuartos, 1-1/2")

- 12/4 (doce cuartos, 3")

- 16/4 (dieciséis cuartos, 4")

Los espesores más comunes son 4/4 y 8/4. La madera aserrada en bruto también suele venderse en anchos y largos aleatorios, y el precio se calcula por pie tablar (bf).

Para calcular cuántos pies tablares hay en una tabla, utilice la siguiente ecuación. Grosor en pulgadas x Ancho en pulgadas x Largo en pies / 12 = Pies tablares o (T" x W" x L' / 12 = BF) Mi tabla de nogal tenía 2" de grosor, 6" de ancho y 10' de largo. Si introduzco estos números en mi ecuación, obtengo 2" x 6" x 10' / 12 = 10bf. Si el nogal se vende a $6 por pie tablar, mi tabla costaría $60. Si está comprando madera, no tema regatear cuántos pies tablares le están cobrando. La mayoría de las veces, descubro que los aserraderos redondean hacia abajo cuando una tabla es unas pocas pulgadas más larga o media pulgada más ancha, pero algunos cobrarán por pulgada utilizando esta ecuación. T" x W" x L" / 144 = BF. Mi misma tabla medida en pulgadas sin redondear hacia abajo se vería así. 2" x 6,1" x 126" / 144 = 10,675BF, por lo que la tabla me costaría $4,05 adicionales a $6 por BF. El problema con esto es que estoy pagando por cada pulgada a pesar de que el extremo está cortado torcido y casi todas las tablas tendrán algún tipo de grieta, grieta o defecto en el extremo que debe cortarse. Créame, el aserradero tiene esto en cuenta y negocia con el aserradero sobre estos detalles también.

Con todas mis piezas unidas, cepilladas y cortadas a medida, puedo comenzar a diseñar mi carpintería. Decidí utilizar uniones de mortaja y espiga con cuñas en el extremo de cada una para agregar un poco de detalle y agregar fuerza a la unión. Usaré recortes de la mesa para hacer las cuñas que agregarán un toque de contraste. Definí las espigas en ambos extremos de mis piezas verticales y el bastidor usando un Dadonator de Infinity Tools - juego de hojas de corte apiladas de 8" en la sierra de mesa. Para las mortajas, primero perforé la mayoría de los desechos con una broca Forstner de Famag en el taladro de columna y luego cuadré la mortaja con un cincel de banco premium de Narex y un mazo de banco grande de Narex Premium .

Al crear mortajas pasantes, siempre tengo cuidado de trabajar desde ambos lados. Marco el perímetro de la parte delantera y trasera de la mortaja con un calibre de marcado como el calibre de marcado, mortajado y profundidad de rueda iGaging. Taladro la mayor cantidad de desperdicio que puedo con una broca Forstner y luego trabajo hasta la línea con un cincel de banco. Corto entre la mitad y los dos tercios del grosor de la tabla, luego doy la vuelta a la tabla y termino hasta la línea en el lado opuesto. En otras palabras, trabajo desde ambos lados y me encuentro en el medio. Este método ayuda a garantizar que obtenga una mortaja buena y limpia sin reventones en ninguna de las caras. Si hice mi parte al diseñar la ubicación de la mortaja, debería tener juntas rectas, limpias y cuadradas.

Utilicé un Infinity Dadonator en la sierra de mesa para cortar las espigas. Ajusté la hoja de corte a una profundidad de 1/4" y ajusté mi guía para crear espigas de 1-3/4" de largo, la misma profundidad de mi mortaja. Para hacer la ranura para las cuñas, primero tracé la ubicación de la cuña y luego perforé un orificio de 1/4" en la base de la espiga usando una broca de punta de clavo . Este orificio permite que la espiga se flexione más fácilmente a medida que la cuña se aprieta y ayuda a prevenir la posibilidad de que se forme una grieta por tensión en la pieza de trabajo. Finalmente, corté la ranura para la cuña en la sierra de cinta. Usé la hoja de sierra de cinta All-Pro de 1/4" de Olsen que tengo en mi sierra para cortes generales. Si se desea un detalle de cuña más grueso, el corte se puede hacer en la sierra de mesa. Quería un detalle sutil para la cuña, por lo que el corte de la hoja de sierra de cinta funcionó perfectamente. Para pegar las uniones de mortaja y espiga, solo hay que aplicar pegamento para madera de primera calidad Titebond II a las espigas, deslizar todo junto y luego aplicar pegamento a las cuñas y colocarlas en su lugar. Considero que las cuñas eliminan la necesidad de usar abrazaderas, pero me aseguro de que la espiga esté completamente asentada en la mortaja después de colocar las cuñas para asegurarme de que no haya espacios. También verifico que todo esté bien y en escuadra antes de dejarlo secar.

Me gusta usar una sierra de arrastre Shark para recortar las cuñas y luego lijarlas hasta que queden suaves con una lijadora Mirka Deros . La sierra para espigas, cola de milano y detalles Shark es mi favorita para esta tarea.

Hice todo el trabajo de detalle antes del ensamblaje, como redondear todas las esquinas agudas con una broca de redondeo Infinity 38-190 de 1/8" de radio . Los pies de la base de la mesa tienen un bisel largo que agrega un detalle adicional a la base. Desbaste estos biseles en la sierra de cinta usando una hoja de sierra de cinta Infinity Rip y luego los lijé hasta que quedaran lisos y según mi línea en la lijadora de banda. Aquí me tomo mi tiempo para verificar mi progreso con frecuencia para mantener la línea del bisel en escuadra con los lados. Una vez que tengo los biseles cortados en todas mis piezas, las junto en el banco de trabajo para lijar todos los pies hasta que queden lisos. Lijé todas mis piezas con un grano 600 usando discos de lijado Mirka Abranet antes del ensamblaje.

Con la base pegada, agregué almohadillas para los pies para crear una línea de sombra en el piso. Hice las almohadillas para los pies con retazos de la mesa. Miden 1/2" de espesor por 3" cuadrados. Redondeé los bordes que se unirían al piso con la misma broca de radio de 1/8" que usé para el resto de la mesa y las pegué en su lugar. En lugar de tratar de sujetar las almohadillas mientras se secaba el pegamento, les disparé un par de clavos con mi pistola de clavos. Me aseguré de que los clavos no atravesaran el otro lado antes de clavar las patas en su lugar. También me aseguré de que la dirección de la veta de la almohadilla para los pies coincidiera con la del pie, en caso de que el movimiento estacional pudiera hacer que el pegamento fallara y la almohadilla para los pies se soltara.

Una vez instaladas las almohadillas para los pies, el último detalle es agregar un sujetador para la mesa que mantenga unidas la parte superior y la base. En lugar de comprar un sujetador para la mesa, decidí hacer el mío propio con restos de nogal. Tomé una tira de nogal de 1-1/2" de ancho y la cepillé a 5/8" de espesor, luego creé un rebaje en el extremo con una hoja de sierra de punta plana Infinity Tools con una ranura de 1/4" en la sierra de mesa. El rebaje mide 3/8" de alto y 5/16" de ancho. Esto deja una lengüeta de 1/4" de espesor y 5/16" de largo. Finalmente, recorté la pieza a 1-3/4" de largo en la sierra ingletadora. Repetí el proceso 3 veces más para obtener 4 bloques de montaje. La razón por la que hago los bloques de esta manera es para tener la mejor orientación de la veta para el bloque para mayor resistencia. Si la veta fuera transversal, en lugar de a lo largo del bloque, la lengüeta probablemente se rompería bajo tensión.

Utilizo el bloque para fijar la altura de mi fresadora de ranuras Infinity 23-140B en mi fresadora y hago una ranura en el borde interior de los rieles superiores de la base para que encaje el bloque. Hago las ranuras de 3" de largo y las comienzo a 2" del extremo de los rieles.

El paso final es perforar un agujero en los bloques y avellanar para que la cabeza del tornillo quede justo debajo de la superficie. Soy un gran fanático de las brocas de punta de clavo y de una broca avellanadora Snappy para esta tarea. Me gusta usar tornillos de latón con ranura en mis muebles. Si es posible, nada de destornilladores de estrella. Intento tener un juego de destornilladores específicamente para atornillar tornillos de latón. Me he encariñado bastante con los destornilladores Narex y los tengo como mi juego "bueno" en el taller. En otras palabras, no se usan para abrir latas de pintura ni para raspar pegamento.

Colocar la base es tan simple como dar vuelta la parte superior, preferiblemente sobre una manta en el banco de trabajo, y ubicar la base en la parte superior. Deslizo el bloque en su lugar y uso una broca con punta de clavo para marcar la ubicación del orificio guía en el tablero de la mesa. El uso de una broca con punta de clavo asegura que transfiero la marca con precisión al tablero de la mesa para el orificio guía del tornillo. Es muy importante con los tornillos de latón perforar el orificio guía del tamaño correcto, ya que el latón es blando y la cabeza podría pelarse o torcerse fácilmente si el orificio está demasiado apretado. También me gusta agregar un poco de cera a las roscas para reducir la fricción. La belleza de este sistema es que sujeta la parte superior a la base pero aún permite que la parte superior se expanda y contraiga sin el riesgo de que se parta.

De manera similar a la parte superior de la losa de borde vivo, terminé la base con aceite de Odie . Debido a que lijé la base con grano 600, solo necesité aplicar dos capas de aceite a la base para lograr el aspecto y la protección que necesito. A menudo dejo la base con un poco menos de brillo que la parte superior para ayudar a que esta se destaque. Recuerde, la parte superior es como el diamante de un anillo de compromiso.

La aplicación del aceite es fácil: frote una capa fina de Odie's Oil, déjelo en remojo durante 30 minutos a una hora, luego pula todo de la superficie y deje secar.

Lo último que nos queda por hacer es firmar el proyecto. Muchas veces, cuando llegamos al final de un proyecto, estamos tan cansados de él que no lo firmamos. He adoptado la costumbre de construir proyectos de principio a fin sabiendo que cuando termine debo firmarlos sin importar el tamaño o la complejidad. Este simple hecho me ayuda a mantenerme concentrado porque si empiezo a pensar en recortar un detalle o dejar de lado un detalle, no estaré feliz de firmar la pieza. A menudo bromeo diciendo que mi esperanza para mis muebles es que dentro de 200 años alguien los lleve a la feria de antigüedades y el tasador de muebles se entusiasme al encontrar mi nombre y, con suerte, lo reconozca. Si bien es muy probable que esto no suceda, sé que las pocas herramientas que tengo que pertenecieron a mi bisabuelo tienen un gran valor sentimental para mí. Un día, mis descendientes pueden sentir lo mismo sobre un mueble que he hecho. El hecho de que sepan sin lugar a dudas que yo hice la pieza puede hacer que la conexión para ellos sea mucho más fuerte. Si te tomas el tiempo de construir algo, siéntete orgulloso y ponle tu nombre.